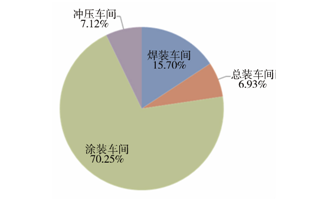

汽车生产制造过程包含冲压、焊接、涂装和总装四个工艺过程,依相关统计,其中涂装车间涉及加热、冷却、动力、通信控制、照明等,能耗在整个制造生产过程中(冲、焊、涂、总)占比*大,所占费用比例在70%以上。

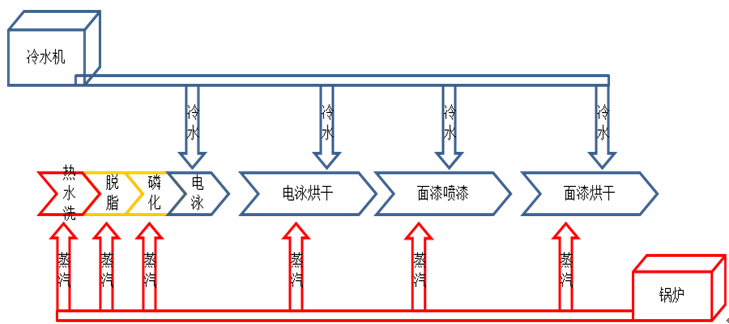

涂装车间一般工艺流程为前处理、电泳、电泳烘干、面漆喷漆、面漆烘干等工序,工序中有加热和冷却等需求,至今常规加热、冷却能源几乎都是燃气直接加热蒸汽(高压热水、温水)和冷冻机冷水。各需求之间独立处理,没有做能源回收再利用的整合处理,造成能源浪费,单产能耗高等问题。

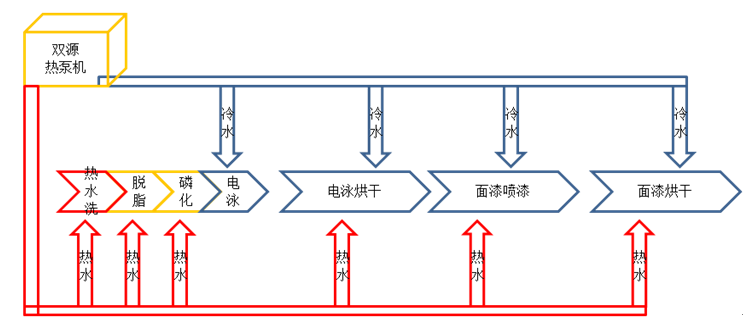

因此,要有效解决涂装车间的能耗问题,如何提升能耗的使用效率、降低无效能耗和能源的回收再利用是关键。随着热泵技术的发展,*高出水温度可达90度,以及涂装材料、涂装工艺及设备的革新,涂装工艺中热能品位也逐渐降低要求,高温热泵出水温度已满足生产热能品位需求。

热泵作为从低位能源向高位能源传输热量的设备,运行效率COP高,且在运转过程中一定会产生低温物品和高温物品两种产出,利用此物性正好满足涂装工序的冷热需求,实现能能源综合处理。

能源综合处理,*大的问题是冷热需求不匹配,经常出现冷需求多过热需求或热需求多过冷需求,造成系统不能稳定运行,双源热泵是以热能需求为目标,采用空气源和水源作为热源的热泵设备,有冷水需求时,以水源热泵运行,实现双产出,综合COP高,当冷水水温低于某个值后,自动切换到风源热泵运行,确保热能的产出。

实际案例,泰国某丰田汽车厂采用多台宏星牌90度双源热泵机组(40STE-M390AHS4、40STE-N340AHS4)进行涂装车间能源综合处理技术改造,经实践比对,经济和减排效果良好。